La principal hipótesis sobre el siniestro de los dos trenes obliga a analizar los carriles, el punto de unión, ubicado 12 metros más próximo al desvío, y su renovación

Domingo, 1 de febrero 2026, 00:37

la causa más probable del siniestro, aunque los especialistas siguen investigando para despejar todas las incógnitas. Un trozo de raíl del kilómetro 318,681 se partió a la altura de la soldadura.En el análisis de esa quiebra entran tres factores: los raíles, la soldadura y las pruebas realizadas para asegurar el buen estado de la instalación, cuya renovación «integral» -la definición esgrimida por el ministro Óscar Puente- finalizó en mayo de 2025.

La norma técnica de Adif define dos tipos de raíles, según el grado de acero vinculado a su dureza:

Acero R260

Con un rango de dureza de 260 a 300 HBW sin tratamiento térmico

Acero R350HT

Con un rango de dureza de 350 a 390 HBW con tratamiento térmico

HBW: Ensayo Brinell, un método para medir la dureza de los materiales

Acero R260

Con un rango de dureza de 260 a 300 HBW sin tratamiento térmico

Acero R350HT

Con un rango de dureza de 350 a 390 HBW con tratamiento térmico

HBW: Ensayo Brinell, un método para medir la dureza de los materiales

Acero R260

Con un rango de dureza de 260 a 300 HBW sin tratamiento térmico

Acero R350HT

Con un rango de dureza de 350 a 390 HBW con tratamiento térmico

HBW: Ensayo Brinell, un método para medir la dureza de los materiales

Acero R260

Con un rango de dureza de 260 a 300 HBW sin tratamiento térmico

Acero R350HT

Con un rango de dureza de 350 a 390 HBW con tratamiento térmico

HBW: Ensayo Brinell, un método para medir la dureza de los materiales

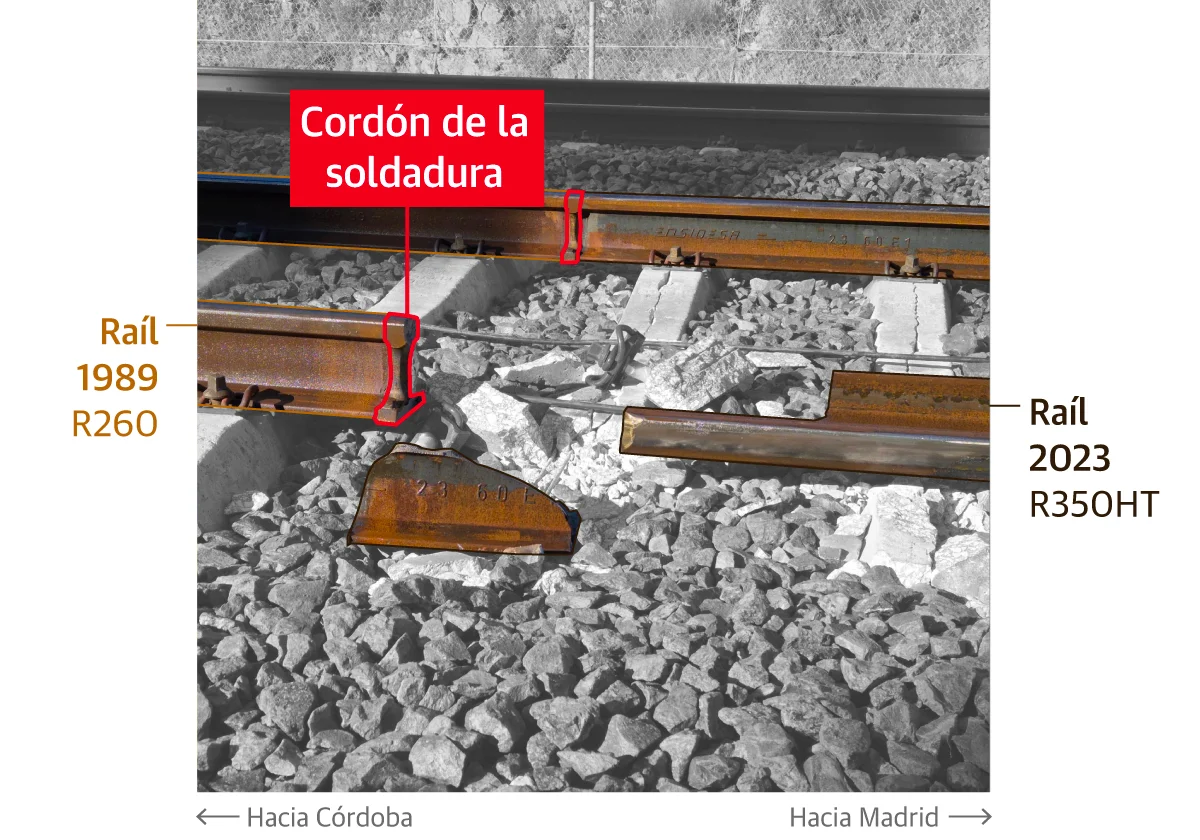

En Adamuz, de acuerdo a la información confirmada por el Ministerio de Transportes, los raíles implicados en la rotura tenían una dureza diferente, además de una antigüedad distante en más de 30 años (uno se fabricó en 1989 y otro tiene fecha de 2023).

Esta es la imagen del raíl roto compartida por el ministro de Transportes Óscar Puente en X

Cordón de la soldadura

Raíl 1989

Acero R260

Raíl 2023

Acero R350HT

Hacia Córdoba

Hacia Madrid

Esta es la imagen del raíl roto compartida por el ministro de Transportes Óscar Puente en X

Cordón de la soldadura

Raíl 1989

Acero R260

Raíl 2023

Acero R350HT

Hacia Córdoba

Hacia Madrid

Esta es la imagen del raíl roto compartida por el ministro de Transportes Óscar Puente en X

Raíl 1989

Acero R260

Cordón de la soldadura

Raíl 2023

Acero R350HT

Hacia Córdoba

Hacia Madrid

Esta es la imagen del raíl roto compartida por el ministro de Transportes Óscar Puente en X

Raíl 1989

Acero R260

Cordón de la soldadura

Raíl 2023

Acero R350HT

Hacia Córdoba

Hacia Madrid

Sobre este último elemento, el de la antigüedad, y tras consultar con expertos, Juan Vicente Rosell, director técnico de la Asociación Española de Soldadura y Tecnología de Unión, explica que «no es un hecho significativo siempre que el raíl no presente deterioros y se considere 'utilizable'». Y sobre la diferencia del tipo de acero, precisa que «aunque no es recomendable realizar estas uniones heterogéneas, sí es posible hacerlas siempre que el proceso de soldeo sea el adecuado y se realice un correcto control de calidad de la soldadura.»

Noticia relacionada

Raíl de 90 metros

La altura está fuera de escala

Raíl de 90 metros

La altura está fuera de escala

Raíl de 90 metros

La altura está fuera de escala

Raíl de 90 metros

La altura está fuera de escala

… a no ser que sea para mantenimiento, que entonces se proveen de 72, 36, 18 y 12 metros:

72 metros

36 metros

18 metros

12 metros

72 metros

36 metros

18 metros

12 metros

72 metros

36 metros

18 metros

12 metros

72 metros

36 metros

18 metros

12 metros

En Adamuz, según las indicaciones contenidas en el pliego del contrato de actualización de las vías, se renovó cerca del punto del descarrilamiento un desvío –la famosa aguja– que se encuentra en el punto kilométrico 318,657 del trazado.

El informe sobre el inicio del expediente de la ejecución de las obras de la segunda fase de la renovación de desvíos de la línea Madrid-Sevilla indicaba que «todos los aparatos a sustituir se instalaron en la línea entre los años 1991-1992, llegando actualmente al final de su vida útil, por lo que requieren ser sustituidos por otros más modernos y eficaces, dotados de una tecnología más acorde a la funcionalidad que se requiere en la actualidad en las Líneas de Alta Velocidad» (sic). Y especificaba que esa renovación de los desvíos incluía «la sustitución de vía en las zonas de transición».

Hay justo 36 metros entre el punto kilométrico 318,693, donde la CIAF localizó al inicio de la investigación la incidencia, y el desvío renovado. Pero son 24 en referencia al punto exacto en el que se ha detectado la soldadura rota.

Soldadura rota

pk 318,681

24 metros

Zona marcada al inicio de la investigación

pk 318,693

Desvío renovado en el punto kilométrico 318,657

Hacia Córdoba

Hacia Madrid

El pliego de la renovación de los desvíos incluye «la sustitución de vía en las zonas de transición»

Soldadura rota

pk 318,681

24 metros

Zona marcada al inicio de la investigación

pk 318,693

Desvío renovado en el punto kilométrico 318,657

Hacia Madrid

El pliego de la renovación de los desvíos incluye «la sustitución de vía en las zonas de transición»

Soldadura rota

pk 318,681

24 m

Zona marcada al inicio de la investigación

pk 318,693

Desvío renovado en el punto kilométrico 618,657

Hacia Córdoba

Hacia Madrid

El pliego de la renovación de los desvíos incluye «la sustitución de vía en las zonas de transición»

Soldadura rota

pk 318,681

24 m

Zona marcada al inicio de la investigación

pk 318,693

Desvío

renovado

en el pk

318,657

Córdoba

Madrid

El pliego de la renovación de los desvíos incluye «la sustitución de vía en las zonas de transición»

El director de la CIAF, Ignacio Barrón, lo explicó el pasado lunes 26, ocho días después de la tragedia. En ese tramo, detalló, se habían efectuado «varias soldaduras consecutivas porque al renovar el desvío que estaba unos metros más adelante, lógicamente, siempre hay que cortar el carril». Y añadió que «el cupo en ese tramo era de 24 metros».

En una entrevista con el Colegio de Ingenieros de Caminos, el máximo responsable de la comisión ahondó sobre la principal hipótesis de la investigación, que, dijo, «parece evidenciar que no es una rotura tanto del carril como de una soldadura». La misma decantación a la que había apuntado la comisión en una nota el viernes anterior: (...) «la fractura en el carril se produjo con anterioridad al paso del Iryo siniestrado y por lo tanto al descarrilamiento». Y evidenció que restan preguntas por contestar: «Cómo se hizo la renovación, cómo se hizo la soldadura, por qué se cortó un trozo de carril y luego se volvió a pegar…».

Cuando es preciso soldar dos raíles, se activa un equipo de al menos dos operarios, el soldador habilitado –sobre el que recae la responsabilidad– y el ayudante habitual, preparados con un kit completo para la fundición:

Molde con la forma del carril

Crisol de un solo uso

Bengala de encendido

Carga aluminotérmica (granulada)

Pasta de sellado moldeable

Material refractario

Bolsa de plástico termosellada

Encendedor

Carga aluminotérmica (granulada)

Molde con la forma del carril

Crisol de un solo uso

Bolsa de plástico termosellada

Pasta de sellado moldeable

Material refractario

Bengala de encendido

Encendedor

Carga aluminotérmica (granulada)

Pasta de sellado moldeable

Bolsa de plástico termosellada

Crisol de un solo uso

Molde con la forma del carril

Material refractario

Bengala de encendido

Encendedor

Carga aluminotérmica (granulada)

Pasta de sellado moldeable

Bolsa de plástico termosellada

Crisol de un solo uso

Molde con la forma del carril

Material refractario

Bengala de encendido

Encendedor

Esa unión se realiza con una soldadura aluminotérmica, mediante la fusión de los dos extremos de los raíles. Ha de hacerse a una temperatura ambiente entre 5 y 30 grados, «pudiendo ampliarse el intervalo desde los 0°C, si fuera preciso», y no se puede llevar a cabo con lluvia, nieve, niebla densa, viento fuerte, ni cuando el frío pueda helar los moldes.

Dura aproximadamente 1 hora y 20 minutos desde el inicio del proceso y hasta el enfriamiento, debiendo garantizarse que la temperatura del carril sea inferior a 300°C para reanudar las circulaciones.

Se cortan los raíles con disco abrasivo (perpendicular al eje) y se limpian con cepillo de alambre para eliminar óxido, rebabas o grasa

1

Preparación de la cala y los raíles

Los carriles se ajustan en alzado de modo que al terminar la unión de la superficie quede ligeramente apuntada hacia arriba

Se alinean los carriles en planta y en alzado mediante caballetes y cuñas

La cala es el espacio que queda entre los raíles y los estremos deben ser limpios y paralelos

4

En el crisol se introduce la carga aluminotérmica

que se prende generando una reacción química que alcanza 2.000 grados y funde los carriles

2

Se colocan los moldes y se ajustan con la prensa

3

Se calientan los carriles para prepararlos para la soldadura (el acero funde a 1.325 grados)

Se colocan cubetas de recogida de escoria (el sobrante de la soldadura) protegidas con una capa de arena totalmente seca para evitar explosiones por humedad

Se sellan las posibles fugas con la pasta refractaria

Se cortan los raíles con disco abrasivo (perpendicular al eje) y se limpian con cepillo de alambre para eliminar óxido, rebabas o grasa

1

Preparación de la cala y los raíles

Los carriles se ajustan en alzado de modo que al terminar la unión de la superficie quede ligeramente apuntada hacia arriba

La cala es el espacio que queda entre los raíles y los estremos deben ser limpios y paralelos

Se alinean los carriles en planta y en alzado mediante caballetes y cuñas

4

En el crisol se introduce la carga aluminotérmica

que se prende generando una reacción química que alcanza 2.000 grados y funde los carriles

2

Se colocan los moldes y se ajustan con la prensa

3

Se calientan los carriles para prepararlos para la soldadura (el acero funde a 1.325 grados)

Se colocan cubetas para el sobrante de la soldadura protegidas con una capa de arena seca para evitar explosiones por humedad

Se sellan las posibles fugas con la pasta refractaria

Se cortan los raíles con disco abrasivo (perpendicular al eje) y se limpian con cepillo de alambre para eliminar óxido, rebabas o grasa

1

Preparación de la cala y los raíles

Los carriles se ajustan en alzado de modo que al terminar la unión de la superficie quede ligeramente apuntada hacia arriba

La cala es el espacio que queda entre los raíles y los estremos deben ser limpios y paralelos

Se alinean los carriles en planta y en alzado mediante caballetes y cuñas

2

Se colocan los moldes y se ajustan con la prensa

3

Se calientan los carriles para prepararlos para la soldadura (el acero funde a 1.325 grados)

4

En el crisol se introduce la carga aluminotérmica

que se prende generando una reacción química que alcanza 2.000 grados y funde los carriles

Se sellan las posibles fugas con la pasta refractaria

Se colocan cubetas para el sobrante de la soldadura protegidas con una capa de arena seca para evitar explosiones por humedad

Se cortan los raíles con disco abrasivo (perpendicular al eje) y se limpian con cepillo de alambre para eliminar óxido, rebabas o grasa

1

Preparación de la cala y los raíles

Los carriles se ajustan en alzado de modo que al terminar la unión de la superficie quede ligeramente apuntada hacia arriba

La cala es el espacio que queda entre los raíles y los estremos deben ser limpios y paralelos

Se alinean los carriles en planta y en alzado mediante caballetes y cuñas

2

Se colocan los moldes y se ajustan con la prensa

3

Se calientan los carriles para prepararlos para la soldadura (el acero funde a 1.325 grados)

4

En el crisol se introduce la carga aluminotérmica

que se prende generando una reacción química que alcanza 2.000 grados y funde los carriles

Se sellan las posibles fugas con la pasta refractaria

Se colocan cubetas para el sobrante de la soldadura protegidas con una capa de arena seca para evitar explosiones por humedad

En el proceso aluminotérmico, Rosell explica que «es fundamental seguir el procedimiento de soldeo haciendo especial énfasis en un correcto precalentamiento de los raíles antes de proceder al colado de la carga». La bengala activa la carga aluminotérmica y el crisol se calienta hasta 2.000 grados, lo que separa el acero, más pesado, que cae primero al molde y rellena la cala, del óxido de aluminio (escoria), más liviano, que saldrá desechado. El experto pone el foco en las «zonas afectadas por la temperatura», ZAT en español o HZA por sus siglas en inglés, «una zona donde las propiedades del raíl pueden cambiar en el proceso de la soldadura».

Los raíles, cuya temperatura inicial ha de ser –según la especificación– de 0 a 45 grados, se precalientan hasta alcanzar los 800 o 900. Para analizar las causas de una posible rotura, según Rosell, «primero deben estudiarse las superficies» de la misma «para ver por dónde fracturó: cordón de soldadura, línea de fusión, ZAT; y si hubiera alguna imperfección presente en dicha superficie de rotura que justificara un fallo prematuro de la unión». «Cualquier error en la realización del soldeo podría conducir a una soldadura defectuosa», describe. «Por ejemplo, un precalentamiento insuficiente podría provocar un enfriamiento excesivamente brusco y favorecería el riesgo de aparición de inclusiones de escoria o gaseosas».

Barrón advirtió en la entrevista de que los expertos en metalurgia encontraron alguna preliminar que orientaba las sospechas «hacia el defecto de la soldadura», como una posible «coquera». O lo que es lo mismo, una burbuja que habría dejado «una pequeña mancha» en esa zona.

Una vez terminado el proceso mismo de soldeo, se eliminan las mazarotas (el exceso de metal), se desbasta y, ya con temperatura ambiente, se esmerila para eliminar cualquier rebaba o ángulo vivo en la cabeza del carril que está en contacto con la rueda. Los últimos pasos son marcar la soldadura y escribir el informe. Dos pasos clave para la investigación actual…

La soldadura se identifica

con una leyenda punzonada, en la cara exterior de la cabeza del carril y a la derecha de la

soldadura...

XX XX XXXX

mes / año / código del soldador

…y al finalizar, el soldador debe completar el parte diario con cualquier eventualidad y posteriormente se inspecciona

Adif compartió la evaluación de la soldadura de Adamuz (con la inspección visual, geométrica

y por ultrasonidos)

La soldadura se identifica

con una leyenda punzonada, en la cara exterior de la cabeza del carril y a la derecha de la

soldadura...

XX XX XXXX

mes / año / código del soldador

…y al finalizar, el soldador debe completar el parte diario con cualquier eventualidad y posteriormente se inspecciona

Adif compartió la evaluación de la soldadura de Adamuz (con la inspección visual, geométrica

y por ultrasonidos)

La soldadura se identifica

con una leyenda punzonada, en la cara exterior de la cabeza del carril y a la derecha de la

soldadura...

XX XX XXXX

mes / año / código del soldador

…y al finalizar, el soldador debe completar el parte diario con cualquier eventualidad y posteriormente se inspecciona

Adif compartió la evaluación de la soldadura de Adamuz (con la inspección visual, geométrica

y por ultrasonidos)

La soldadura se identifica

con una leyenda punzonada, en la cara exterior de la cabeza del carril y a la derecha de la

soldadura...

XX XX XXXX

mes / año / código del soldador

…y al finalizar, el soldador debe completar el parte diario con cualquier eventualidad y posteriormente se inspecciona

Adif compartió la evaluación de la soldadura de Adamuz (con la inspección visual, geométrica

y por ultrasonidos)

… junto con la información de la verificación geométrica, visual y el resultado de la auscultación por ultrasonidos, que en las líneas de alta velocidad, dicta la norma, «también tendrá carácter obligatorio en actuaciones en el marco del mantenimiento», como el caso de Adamuz, para poner de nuevo en marcha servicio.

La norma obliga a realizar una verificación ultrasónica con «equipo manual de ultrasonidos (osciloscopio)» antes de poner la vía en servicio, que realiza un operador cualificado

Es el modo de ver defectos internos en la soldadura, como fisuras, oquedades gaseosas, partículas sólidas o por retracción

El haz choca con las partículas del material y dibuja una onda que tendrá picos (ecos) si hay algún tipo de anomalía interna

La norma obliga a realizar una verificación ultrasónica con «equipo manual de ultrasonidos (osciloscopio)» antes de poner la vía en servicio, que realiza un operador cualificado

Es el modo de ver defectos internos en

la soldadura, como fisuras, oquedades gaseosas, partículas sólidas o por retracción

El haz choca con las partículas del material y dibuja una onda que tendrá picos (ecos) si hay algún tipo de anomalía interna

La norma obliga a realizar una verificación ultrasónica con «equipo manual de ultrasonidos (osciloscopio)» antes de poner la vía en servicio, que realiza un operador cualificado

Es el modo de ver defectos internos en

la soldadura, como fisuras, oquedades gaseosas, partículas sólidas o por retracción

El haz choca con las partículas del material y dibuja una onda que tendrá picos (ecos) si hay algún tipo de anomalía interna

La norma obliga a realizar una verificación ultrasónica con «equipo manual de ultrasonidos (osciloscopio)» antes de poner la vía en servicio, que realiza un operador cualificado

Es el modo de ver defectos internos como fisuras, oquedades gaseosas, partículas sólidas o por retracción

El haz choca con las partículas del material y dibuja una onda que tendrá picos (ecos) si hay algún tipo de anomalía interna

El precalentamiento incorrecto de los carriles, como señalaba Rosell, constituye una de las causas externas que pueden dar lugar a defectos en las soldaduras, junto con otras relacionadas con el tipo de acero empleado, las condiciones ambientales o los errores cometidos durante el proceso de soldeo. A estas causas se suman los defectos derivados de su propio origen, que solidifica como una pieza fundida.

Fisura transversal en la cabeza de la soldadura

Ejemplo de una fisura horizontal de la cabeza

Una fisura horizontal en el acuerdo cabeza-alma

Fisura transversal en la cabeza de la soldadura

Ejemplo de una fisura horizontal de la cabeza

Una fisura horizontal en el acuerdo cabeza-alma

Ejemplo de una fisura horizontal de la cabeza

Una fisura horizontal en el acuerdo cabeza-alma

Fisura transversal en la cabeza de la soldadura

Ejemplo de una fisura horizontal de la cabeza

Una fisura horizontal en el acuerdo cabeza-alma

Fisura transversal en la cabeza de la soldadura

Ese informe, que está fechado para la inspección visual y geométrica el 25 de junio de 2025, es ahora una de las claves de la investigación. Se une a los tramos de raíles que la CIAF se llevó del escenario para analizar en un laboratorio metalográfico y forma parte de la información aportada por el Ministerio de Transportes y Adif acerca de las comprobaciones posteriores en la vía: 13 bateos -el primero el 26 de junio-, cinco auscultaciones, una prueba de ultrasonidos, dos auscultaciones geométricas y una prueba de los desvíos el pasado 7 de enero.

Límite de sesiones alcanzadas

El acceso al contenido Premium está abierto por cortesía del establecimiento donde te encuentras, pero ahora mismo hay demasiados usuarios conectados a las vez.

Por favor, inténtalo pasados unos minutos.

Sesión cerrada

Al iniciar sesión desde un dispositivo distinto, por seguridad, se cerró la última sesión en este.

Para continuar disfrutando de su suscripción digital, inicie sesión en este dispositivo.

Iniciar sesión Más información

¿Tienes una suscripción? Inicia sesión